DỊCH HOÀN THIỆN ĐỀ THI IELTS READING VÀ GIẢI THÍCH ĐÁP ÁN:

Sheet glass manufacture: the float process

Glass, which has been made since the time of the Mesopotamians and Egyptians, is little more than a mixture of sand, soda ash and lime. When heated to about 1500 degrees Celsius (°C) this becomes a molten mass that hardens when slowly cooled. The first successful method for making clear and flat glass involved spinning. This method was very effective as the glass had not touched any surfaces between being soft and becoming hard, so it stayed perfectly unblemished, with a 'fire finish'. However, the process took a long time and was labour intensive. ĐOẠN 1

Thủy tinh được tạo ra từ thời Lưỡng Hà và Ai Cập, không khác gì một hỗn hợp cát, tro soda và vôi. Khi làm nóng đến khoảng 1500 độ C, hỗn hợp này sẽ trở nên một khối tan chảy và cứng khi được làm nguội từ từ. Phương pháp làm thủy tinh phẳng và trong suốt đầu tiên liên quan đến kéo sợi. Phương pháp này rất hiệu quả vì kích không chạm vào bất kỳ bề mặt nào giữa lúc mềm và trở nên cứng, vì vậy nó hoàn toàn không bị vấy bẩn, với sự đánh bóng bằng lửa. Tuy nhiên, quá trình tốn nhiều thời gian và đòi hỏi nhiều công sức.

Nevertheless, demand for flat glass was very high and glassmakers across the world were looking for a method of making it continuously. The first continuous ribbon process involved squeezing molten glass through two hot rollers, similar to an old mangle. This allowed glass of virtually any thickness to be made non-stop, but the rollers would leave both sides of the glass marked, and these would then need to be ground and polished. This part of the process rubbed away around 20 per cent of the glass, and the machines were very expensive. ĐOẠN 2

Tuy nhiên, nhu cầu về kính phẳng rất cao và những người làm kính khắp thế giới đang tìm kiếm một phương pháp làm kính liên tục. Quy trình dải băng liên tục đầu tiên liên quan đến việc ép thủy tinh tan chảy qua hai trục lăn nóng tương tự với máy cán cũ. Quy trình này cho phép kính hầu như có bất kỳ độ dày nào cũng được tạo ra không ngừng nhưng những trục lăn sẽ để lại dấu hai bên kính và hai bên thủy tinh sau đó cần phải được mài và đánh bóng. Phần này của quy trình đã chà xát khoảng 20% thủy tinh và máy móc rất đắt.

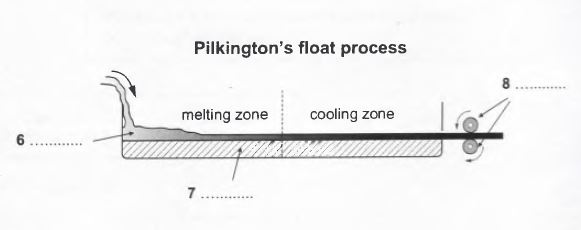

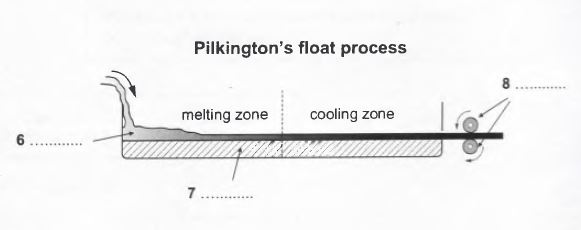

The float process for making flat glass was invented by Alistair Pilkington. This process allows the manufacture of clear, tinted and coated glass for buildings, and clear and tinted glass for vehicles. Pilkington had been experimenting with improving the melting process, and in 1952 he had the idea of using a bed of molten metal to form the flat glass, eliminating altogether the need for rollers within the float bath. The metal had to melt at a temperature less than the hardening point of glass (about 600°C), but could not boil at a temperature below the temperature of the molten glass (about 1500°C). The best metal for the job was tin. ĐOẠN 3

Quy trình nổi để làm kính phẳng được phát minh bởi Alistair Pilkington. Quy trình này cho phép sản xuất kính được tráng, có màu và trong suốt cho các tòa nhà và kính có màu và trong cho xe cộ. Pilkington đã thử nghiệm cải thiện quy trình tan chảy và vào năm 1952 ông đã có ý tưởng sử dụng một nền kim loại nóng chảy để tạo nên kính phẳng, loại bỏ hoàn toàn việc dùng con lăn trong bồn nổi. Kim loại phải nóng chảy ở nhiệt độ thấp hơn điểm làm cứng của kính ( khoảng 600 độ C) nhưng không thể đun sôi ở nhiệt độ dưới nhiệt độ kính bị tan chảy ( khoảng 1500 độ c). Kim loại tốt nhất cho việc này là thiếc.

The rest of the concept relied on gravity, which guaranteed that the surface of the molten metal was perfectly flat and horizontal. Consequently, when pouring molten glass onto the molten tin, the underside of the glass would also be perfectly flat. If the glass were kept hot enough, it would flow over the molten tin until the top surface was also flat, horizontal and perfectly parallel to the bottom surface. Once the glass cooled to 604°C or less it was too hard to mark and could be transported out of the cooling zone by rollers. The glass settled to a thickness of six millimetres because of surface tension interactions between the glass and the tin. By fortunate coincidence, 60 percent of the flat glass market at that time was for six millimetre glass. ĐOẠN 4

1. Mua bộ đề gần 400 bài ielts reading - Dịch và giải chi tiết Chỉ 199k bao gồm toàn bộ đề trong bộ Cambridge ( từ bộ 1 -19) và nhiều đề thi thực tế ( xem danh sách 400 đề ielts reading tại đây). Xem bài mẫu tại đây, Bài mẫu 1, bài mẫu 2, bài mẫu 3. Giải đề bao gồm phần dịch bài đọc, dịch phần câu hỏi, giải thích chi tiết, ( chỉ có thể tải, in phần đề để luyện tập, phần giải chi tiết và dịch chỉ xem online).

>>>>>>> Đặc biệt tặng kèm Dịch và giải chi tiết bộ đề Ielts listening từ Cam 10-18 và tặng kèm hơn 300 đề Ielts thực tế ( không có lời giải chi tiết chỉ có đề và đáp án) ( khác với bộ 400 đề ở trên). Vui lòng điền thông tin theo form tại đây và thanh toán theo thông tin CK trong form.

2. Đặc biệt dành tặng 100 bạn hoàn thành buổi học thử miễn phí khóa học Ielts Speaking online 1 kèm 1, các bạn sẽ được tặng bộ đề 400k bài Ielts reading và bộ đề Ielts Listening bộ Cam từ 10-18 gồm bài dịch và giải chi tiết, giải thích từ vựng khó ( thời hạn sử dụng trong vòng 2 tháng). Xem thông tin khóa học Ielts Speaking online 1 kèm 1 và đăng ký học thử tại đây.

Pilkington built a pilot plant in 1953 and by 1955 he had convinced his company to build a full-scale plant. However, it took 14 months of non-stop production, costing the company £100,000 a month, before the plant produced any usable glass. Furthermore, once they succeeded in making marketable flat glass, the machine was turned off for a service to prepare it for years of continuous production. When it started up again it took another four months to get the process right again. They finally succeeded in 1959 and there are now float plants all over the world, with each able to produce around 1000 tons of glass every day, non-stop for around 15 years. ĐOẠN 5

Float plants today make glass of near optical quality. Several processes — melting, refining, homogenising — take place simultaneously in the 2000 tonnes of molten glass in the furnace. They occur in separate zones in a complex glass flow driven by high temperatures. It adds up to a continuous melting process, lasting as long as 50 hours, that delivers glass smoothly and continuously to the float bath, and from there to a coating zone and finally a heat treatment zone, where stresses formed during cooling are relieved. ĐOẠN 6

The principle of float glass is unchanged since the 1950s. However, the product has changed dramatically, from a single thickness of 6.8 mm to a range from sub-millimetre to 25 mm, from a ribbon frequently marred by inclusions and bubbles to almost optical perfection. To ensure the highest quality, inspection takes place at every stage. Occasionally, a bubble is not removed during refining, a sand grain refuses to melt, a tremor in the tin puts ripples into the glass ribbon. Automated on-line inspection does two things. Firstly, it reveals process faults upstream that can be corrected. Inspection-technology allows more than 100 million measurements a second to be made across the ribbon, locating flaws the unaided eye would be unable to see. Secondly, it enables computers downstream to steer cutters around flaws ĐOẠN 7

Float glass is sold by the square metre, and at the final stage computers translate customer requirements into patterns of cuts designed to minimise waste.ĐOẠN 8

>>>>> Xem thêm:

♦ Tổng hợp câu trả lời, câu hỏi, từ vựng của hơn 70 chủ đề Ielts Speaking part 1

♦ Tổng hợp gần 400 đề thi Ielts reading ( bao gồm dịch, giải chi tiết, từ vựng)

Questions 1-8

Complete the table and diagram below.

Choose NO MORE THAN TWO WORDS from the passage for each answer.

Write your answers in boxes 1-8 on your answer sheet.

Early methods of producing flat glass

|

Method |

Advantages |

Disadvantages |

|

1…………………….. |

• Glass remained |

• Slow • 3…………………… |

|

Ribbon |

• Could produce glass sheets of varying 4 .............................. • Non-stop process |

• Glass was 5............................ • 20% of glass rubbed away • Machines were expensive |

..........

Questions 9-13

Do the following statements agree with the information given in Reading Passage 109?

In boxes 9-13 on your answer sheet, write:

TRUE if the statement agrees with the information

FALSE if the statement contradicts the information

NOT GIVEN if there is no information on this

9. The metal used in the float process had to have specific properties.

10. Pilkington invested some of his own money in his float plant.

11. Pilkington's first full-scale plant was an instant commercial success.

12. The process invented by Pilkington has now been improved.

13. Computers are better than humans at detecting faults in glass.

ĐÁP ÁN, GIẢI CHI TIẾT và DỊCH HOÀN THIỆN ĐỀ THI IELTS READING:

Sheet glass manufacture: the float process

Questions 1-8

Complete the table and diagram below.

Choose NO MORE THAN TWO WORDS from the passage for each answer.

Write your answers in boxes 1-8 on your answer sheet.

Early methods of producing flat glass

|

Method |

Advantages |

Disadvantages |

|

1……spinning……….. |

• Glass remained |

• Slow • 3……labour intensive……………… |

|

Ribbon |

• Could produce glass sheets of varying 4 ........thickness...................... • Non-stop process |

• Glass was 5...............marked............. • 20% of glass rubbed away • Machines were expensive |

1.Spinning

Giải thích: đoạn 1

The first successful method for making clear and flat glass involved spinning.

2. unblemished

Giải thích: đoạn 1

This method was very effective as the glass had not touched any surfaces between being soft and becoming hard, so it stayed perfectly unblemished, with a 'fire finish'.

6. Molten glass

Giải thích: đoạn 4

Consequently, when pouring molten glass onto the molten tin, the underside of the glass would also be perfectly flat.

7. Molten tin

Giải thích: đoạn 4

If the glass were kept hot enough, it would flow over the molten tin until the top surface was also flat, horizontal and perfectly parallel to the bottom surface.

8. rollers

Giải thích: đoạn 4

Once the glass cooled to 604°C or less it was too hard to mark and could be transported out of the cooling zone by rollers.

Questions 9-13

Do the following statements agree with the information given in Reading Passage 109?

In boxes 9-13 on your answer sheet, write:

TRUE if the statement agrees with the information

FALSE if the statement contradicts the information

NOT GIVEN if there is no information on this

9.T The metal used in the float process had to have specific properties.

Kim loại dùng trong quy trình thả nổi phải có những tính chất đặc biệt

Giải thích: Đoạn 3

Pilkington had been experimenting with improving the melting process, and in 1952 he had the idea of using a bed of molten metal to form the flat glass, eliminating altogether the need for rollers within the float bath. The metal had to melt at a temperature less than the hardening point of glass (about 600°C), but could not boil at a temperature below the temperature of the molten glass (about 1500°C). The best metal for the job was tin.

10.NG Pilkington invested some of his own money in his float plant.

Pilkington đã đầu tư một ít tiền của chính mình vào nhà máy thả nổi của anh ta

Giải thích: không có thông tin

Answer:

1 spinning

2 (perfectly) unblemished

3 labour/labor-intensive

4 thickness

5 marked

6 (molten) glass

7 (molten) tin/metal

8 rollers

9 TRUE

10 NOT GIVEN

11 FALSE

12 TRUE

13 TRUE

1. Mua bộ đề gần 400 bài ielts reading - Dịch và giải chi tiết Chỉ 199k bao gồm toàn bộ đề trong bộ Cambridge ( từ bộ 1 -19) và nhiều đề thi thực tế ( xem danh sách 400 đề ielts reading tại đây). Xem bài mẫu tại đây, Bài mẫu 1, bài mẫu 2, bài mẫu 3. Giải đề bao gồm phần dịch bài đọc, dịch phần câu hỏi, giải thích chi tiết, ( chỉ có thể tải, in phần đề để luyện tập, phần giải chi tiết và dịch chỉ xem online).

>>>>>>> Đặc biệt tặng kèm Dịch và giải chi tiết bộ đề Ielts listening từ Cam 10-18 và tặng kèm hơn 300 đề Ielts thực tế ( không có lời giải chi tiết chỉ có đề và đáp án) ( khác với bộ 400 đề ở trên). Vui lòng điền thông tin theo form tại đây và thanh toán theo thông tin CK trong form.

2. Đặc biệt dành tặng 100 bạn hoàn thành buổi học thử miễn phí khóa học Ielts Speaking online 1 kèm 1, các bạn sẽ được tặng bộ đề 400k bài Ielts reading và bộ đề Ielts Listening bộ Cam từ 10-18 gồm bài dịch và giải chi tiết, giải thích từ vựng khó ( thời hạn sử dụng trong vòng 2 tháng). Xem thông tin khóa học Ielts Speaking online 1 kèm 1 và đăng ký học thử tại đây.

.png)

.jpg)